S’il existe une entreprise dédiée à la performance maximale de chacun des produits qui sortent de ses portes, c’est bien Arctic Cat. L’équipe Cat vise toujours la performance, que ce soit avec ses VTT, ses motoneiges, notre côte-à-côte favori ou encore le versatile Prowler. Ainsi, les membres de l’équipe sont exactement comme nous et comme tous les adeptes du VTT que nous connaissons et qui exigent que leur VTT fasse la conquête de pistes inexplorées, qu’il tire de lourdes charges ou qu’il bosse dur au-travers des pistes boueuses impraticables par tout autre moyen. Après avoir fait la rencontre des membres de l’ingénierie, de la gestion et de l’équipe d’assemblage, nous avons réalisé qu’ils sont comme nos compagnons de randonnée, probablement comme les vôtres aussi, et qu’ils aiment leurs « joujoux » autant que nous ! Nous avons eu la chance récemment de visiter presque chaque espace des bâtiments chez Arctic Cat et nous en avons profité pleinement.

Du côté de la Red River Valley La principale usine d’assemblage d’Arctic Cat est située dans le nord-ouest du Minnesota, dans la petite municipalité de Thief River Falls. Installée près de la frontière, les principales villes les plus proches sont Winnipeg et Minneapolis, mais dans ce pays plat de fermes où les champs et le ciel se marient sur des espaces couverts de neige, l’air est frais, propre, et toute la région présente cette sensation rurale de sécurité. Cette communauté possède certainement une éthique de travail solide. Si l’on juge par les énormes usines qui se dressent dans la prairie, elles doivent employer un grand nombre de citoyens de la ville pour fonctionner. Nul doute sur la marque favorite en ville ! Même le bar local, le Black Cat, est un musée d’objets de collection des années passées. Ils ont raison d’être fiers !

Nous aimons les visites d’usines et nous avons fait le tour de plusieurs édifices où l’on fabrique tout, des VTT jusqu’aux avions, on ne se lasse jamais de voir comment les produits sont fabriqués. C’est très spécial de voir toutes les étapes de fabrication, à partir du matériau brut jusqu’au produit fini sur lequel vous allez monter. À l’usine d’Arctic Cat, on contrôle la majeure partie des procédés à l’usine même, bien qu’on doive se fier à des fournisseurs expérimentés pour certaines composantes, comme le font toutes les entreprises de fabrication. Un objectif d’Arctic Cat au cours des dernières années a été de construire elle-même ses propres unités et cela inclus les moteurs de VTT. En effet, l’usine d’Arctic Cat est LA plus sophistiquée des usines de production de petits moteurs sur la planète. Le contrôle exercé sur chacune des pièces, sur chaque étape de la production et sur le produit fini est incroyable. Essentiellement, toutes les pièces sont envoyées en kit ou en « commande de fabrication » à l’usine où les moteurs sont fabriqués. Chaque kit est pré-enveloppé, chacune des pièces a sa place, et lorsqu’une pièce est utilisée, un système informatique repère qu’elle a été retirée du cabaret de pièces et vérifie ensuite que l’installation a bien eu lieu. Si cette pièce a été retirée du cabaret, mais qu’elle n’a pas été installée ou qu’elle a été installée incorrectement, toute production s’arrête jusqu’à ce qu’une correction soit apportée. Au moment où chaque moteur est acheminé sur la chaîne de montage, des données sont constamment transmises au système informatique qui note même les spécifications sur la tension (torque) des boulons. Enfin, les moteurs sont testés à une station de « test à froid » (sans ignition) et sont ensuite acheminés vers leur première ignition à la station de « test à chaud ». C’est très impressionnant ! L’usine de moteurs se situe en banlieue de Minneapolis et une fois construits ils sont livrés à l’usine d’assemblage de Thief River Falls. Le raisonnement est simple : il est beaucoup plus efficace et moins coûteux d’expédier des moteurs entiers en une livraison, plutôt que de recevoir des cargaisons multiples de pièces individuelles venant de divers fournisseurs. C’est plein de bon sens ! La dernière méthode de vérification est que l’on choisit un moteur au hasard sur la chaîne de montage et qu’on l’emporte à l’installation ultra secrète du dynamomètre (caché loin dans le fond du bâtiment d’assemblage principal) où ce moteur roulera sur le dyno (dynamomètre), pendant que les ingénieurs et les techniciens enregistrent les données du test. Nous avons été assez chanceux de nous trouver à cet endroit ! En entrant dans le lobby de l’usine principale d’assemblage chez Arctic Cat, vous trouverez en montre un VTT et une motoneige, des photos de courses diverses et un magasin où l’on vend tous les vêtements faits par Arctic Cat, ainsi que des cadeaux et des souvenirs. Passant par les portes à la droite du lobby, on trouve l’installation d’assemblage pour la boutique de jouets. Après un signe d’approbation de l’agent de sécurité qui nous a fait part des endroits qui nous sont accessibles, nous sommes entrés. Un item en exposition est la première chose que nous avons vue. En guise de petite leçon d’histoire destinée aux employés, on trouve, exposés un peu partout dans l’usine, des véhicules de course et de fabrication en série (en majorité des motoneiges). La première motoneige que nous avons admirée était l’un de leurs modèles originaux. À l’époque, ce devait être une grande amélioration par rapport aux raquettes ! Un peu à l’image de nos ancêtres venus d’Europe, ces modèles présentaient peu de ressemblance avec les modèles hautement perfectionnés qui défilent sur la chaîne de montage numéro un aujourd’hui.

L’usine d’Arctic Cat comporte trois chaînes de production distinctes : une pour les VTT, une pour les motoneiges et une autre pour les Prowlers. À gauche, se situe l’entrée des matières premières, là où le processus de fabrication débute. De la tuyauterie est acheminée sous contrôle informatique vers des plieuses, des scies et des postes de coloration afin de créer un point d’ancrage pour la soudure. Le matériel plat est envoyé vers la presse à matrice qui façonnera les divers supports qui seront soudés et boulonnés aux trois principaux produits fabriqués par Arctic Cat. Des postes d’usinage découpent minutieusement des formes complexes au besoin, surtout pour les pièces en aluminium du devant, et chaque étape est contrôlée et documentée. Après que les pièces en aluminium sont passées devant deux robots qui ont installé des centaines de rivets selon un processus très avancé qui compacte et solidifie le métal entourant l’emplacement du rivet, le nouvel ensemble de tuyauterie et de supports qui forme le cadre des VTT et des Prowlers ira vers la soudure. Là aussi on utilise des robots : plusieurs se mettent à l’œuvre, chacune des pièces étant maintenue par une soudure. Les robots de marque Fanuc ont été choisis par les gens de Cat. À la fin de la tâche, on reconnaît les cadres, les bras triangulaires, les tiges et les bras oscillants, le tout suspendu à une chaîne en hauteur qui les achemine vers des cabines où un revêtement en poudre sera appliqué et finalement, vers un four où l’enduit sera cuit. La chaîne défile avec régularité, mais au moment de parvenir à l’assemblage, des pièces sont retirées de la parade pour se retrouver dans les berceaux d’assemblage. Étrangement, on pouvait apercevoir des sièges sur la chaîne. Nous nous sommes demandé pourquoi. On nous a alors conduits à un atelier à l’étage supérieur appelé « Le Club des Foufounes contentes », où sont fabriqués tous les sièges. Au centre de cette pièce se situe ce qui ressemble à un carrousel au-dessus duquel se situent plusieurs caissons en aluminium. Ce sont des moules pour les sièges. Un employé ouvre chacun des caissons, puis un trou d’accès et y insère une quantité prédéterminée de produits chimiques ressemblant à un mélange de pâte à crêpe. Les produits chimiques réagissent à la chaleur des moules et, trois minutes plus tard, sur leur manège à vitesse décroissante, les caissons sont ouverts par un autre employé qui en sort des sièges ! Le nouveau siège est ensuite compressé à quelques reprises par une presse pour en chasser toutes les bulles d’air puis placé sur une étagère pour refroidir pendant que deux autres employés s’affairent à y installer des housses. Les sièges sont alors placés sur le convoyeur aérien pour aller vers l’assemblage.

Chaque chaîne d’assemblage fonctionne selon une configuration en forme de U, où des opérations connexes d’assemblage sont effectuées pour alimenter la chaîne principale et l’on s’assure que cette dernière ne sera jamais privée de pièces. Pendant notre visite, des VTT Thundercat 1000 étaient en production et il était étonnant de voir les membres de l’équipe monter un véhicule du début à la fin, en un temps aussi court. Chaque membre de l’équipe est hautement qualifié et connaît l’importance de sa tâche, mais notre favorite était Amanda à l’emballage. Au bout de la chaîne, chaque nouveau VTT est mis en marche, conduit à un poste de test où l’on passe en marche avant, en marche arrière et en mode deux et quatre roues motrices, puis placé dans une caisse. Encore une fois, le processus est bien documenté et une employée chanceuse (Pat) a la tâche de conduire chaque VTT qui sort de la chaîne d’assemblage. Nous ne ferions pas fureur à cette tâche à cause de la tentation de faire quelques acrobaties sur le plancher de l’usine, ce qui ne manquerait pas de nous envoyer au chômage. Cela fait déjà quelques années que Pat accomplit ce boulot et, chose étrange, elle fréquente un gars de chez Polaris qui fait le même travail ! Après tout, seulement soixante miles séparent les deux entreprises et plusieurs employés de chez Cat ont des membres de leur famille et des compétiteurs amicaux chez leurs voisins.

En face de la chaîne d’assemblage des VTT, les Prowlers sont montés sur une chaîne similaire, mais selon un procédé beaucoup plus contrôlé. En réalité, un client peut placer une commande pour un Prowler muni d’une variété d’options ou de couleurs, et à mesure que le véhicule avance sur la chaîne d’assemblage, il sera construit tel que commandé. Mêmes les stations individuelles d’assemblage du Prowler sont uniques dans la mesure où lorsque le châssis approche, un écran informatique affiche une image des pièces à ajouter, en plus des spécifications de tension (torque). En dessous de l’écran se trouve un présentoir à douilles qui est aussi relié au système informatique principal, et au moment où l’employé choisit la douille appropriée et la fixe à la clé dynamométrique, l’ordinateur établira les spécifications de tension (torque) appropriées, ce qui déterminera jusqu’à quel point on doit serrer l’écrou. C’est très impressionnant, et à la fin de la chaîne, les berceaux d’assemblage sont retirés et les Prowlers roulent pour la première fois en direction des stations de test, même si les arceaux de sécurité sont repliés et le volant est installé à l’envers pour le transport. Ensuite, on les charge à bord d’un camion pour livraison chez votre concessionnaire.

L’usine contient un laboratoire particulièrement intéressant, celui où l’on teste les bruits et les sons. En réalité, il s’agit d’un laboratoire d’acoustique assez grand pour contenir quelques camionnettes. Toutes ses surfaces sont couvertes d’un matériau qui absorbe le son de sorte qu’il ne se répercute pas. Ainsi, les techniciens peuvent isoler les bruits provenant du véhicule et travailler à atténuer les vibrations qu’ils trouvent. Ce laboratoire produit un effet étrange sur nos oreilles et trompe nos sens : c’est presque trop tranquille !

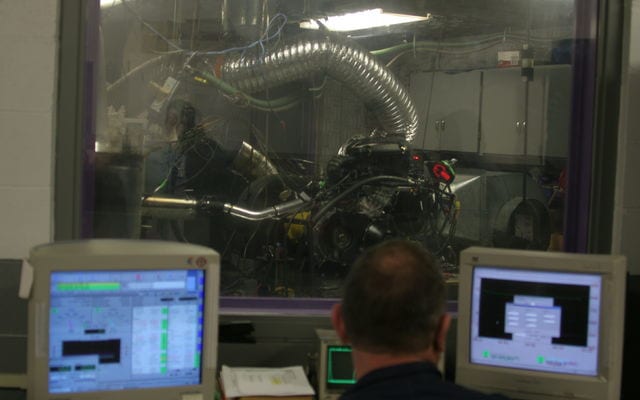

À l’intérieur des installations de recherche et développement, nous avons aussi trouvé des ateliers équipés de dynamomètres. Des techniciens y testaient des moteurs de VTT et de motoneiges et notaient soigneusement toutes leurs observations. Encore une fois, c’est la performance qu’on veut atteindre chez Cat et tous y travaillent quotidiennement. On fait tourner les moteurs à différents régimes, quelquefois à un nombre maximal de révolutions pendant plusieurs jours avec de lourdes charges qui simulent les conditions réelles d’utilisation. Par la suite, l’essai sur piste, de l’autre côté de la rue, soumet le châssis à l’épreuve de la réalité et même, n’en doutez pas, à des conditions extrêmes. Toutes ces étapes font partie de la méthode de développement du produit chez Arctic Cat, mais la course joue également un grand rôle dans le processus.

En piste !

La course a toujours été un outil de développement chez Arctic Cat. Cependant, jusqu’à l’an dernier, la compétition n’offrait aucune classe pour les VTT utilitaires. Puis, ne sachant pas trop à quoi s’attendre, Arctic Cat a envoyé quelques quads à la série WPSA avec un coureur d’expérience, Daryl Rath, qui est revenu avec la victoire ! C’était un titre important pour Rath et pour toute l’équipe d’Arctic Cat, et le reste de la saison s’est déroulé pratiquement de la même façon. Tout comme ils l’avaient fait pour leur programme de motoneiges, les gens chez Cat ont utilisé la course comme expérience d’apprentissage. La performance n’est pas seulement un objectif formulé au bas d’une affiche inspirante qu’on peut regarder un peu distraitement dans presque tous les bureaux d’entreprises. Elle est une préoccupation constante de l’équipe d’Arctic Cat, que ce soit sur pistes, dans les salles de recherche et développement ou dans la chaîne de production. Ils disposent des gens, des produits et des titres de championnats pour le prouver !