Le magazine Le Monde du VTT a profité de l’occasion unique de faire la tournée des installations à l’usine originale de Polaris à Roseau, au Minnesota. Roseau est une petite communauté en bordure de la frontière canadienne, juste au sud de Winnipeg, au Manitoba.

L’usine Polaris est la partie la plus importante de cette ville, de sorte que quiconque la cherche la trouvera facilement. Notre tournée a commencé tôt, mais ce qui a rendu cette tournée unique a été le fait que notre guide était Janet Hetteen, la petite-fille d’Edgar Hetteen, l’un des fondateurs originels de Polaris Industries. Cette jeune femme a un sens inné de tout et de chacun dans cette usine. Ses connaissances approfondies ont certainement contribué à donner un aspect exceptionnel à ce tour guidé.

Un tour guidé à pied plein de centres d’intérêt

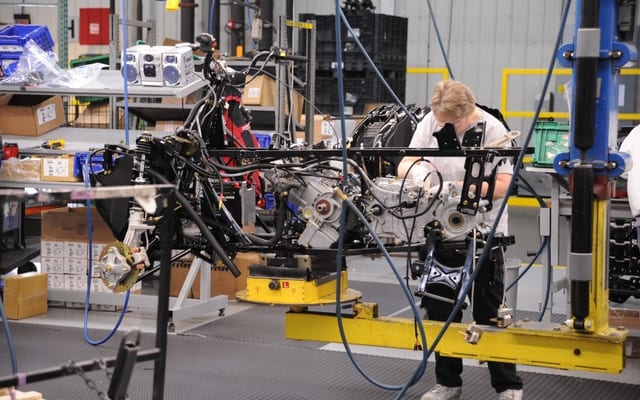

L’usine de Roseau est une installation de fabrication et d’assemblage où le matériau de base est courbé, plié, coupé et où les pièces sont soudées. Les gens de Polaris poursuivent le processus de fabrication en recouvrant ces pièces d’un enduit en poudre, une fois préparées et séchées, pour les acheminer par convoyeur à l’assemblage. L’énorme usine de Roseau fabrique des motoneiges, des VTT et la série Côte à Côte du nom de Ranger, de même que le modèle RZR. Plusieurs de ces produits Polaris sont fabriqués en même temps. Pendant notre tour guidé, les gens de Polaris s’affairaient à assembler le RZR, le Hawkeye, le 800 Sportsman Touring et la motoneige RMK, spécialisée en ascension de montagnes.

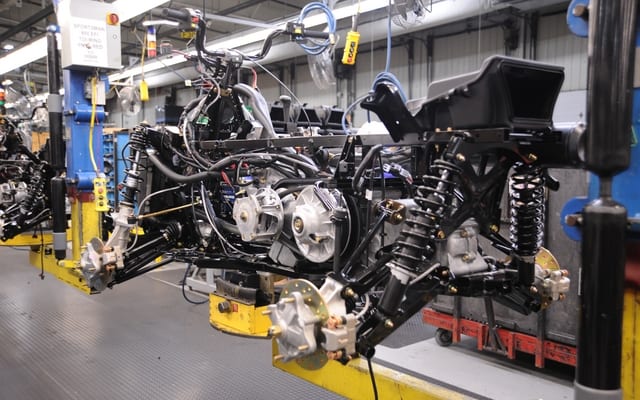

Les chaînes de montage du 800 Sportsman et du VTT Hawkeye fonctionnent en parallèle. La distance parcourue par la chaîne est relativement courte, une distance d’un peu plus qu’un terrain de football américain.. Vous devinez peut-être? La chaîne de montage commence chargée d’un châssis nu. Les premières pièces ajoutées au cadre sont les systèmes de freins. Les gens de Polaris attachent beaucoup d’importance aux systèmes de freins. L’assemblage des pièces de freins se fait dans une chambre propre libre de poussière, les employés étant vêtus de blanc pour effectuer leur travail dans cette chambre propre. Tous les systèmes de freins sont saignés et prêts à fonctionner en quittant cette chambre. Les pièces assemblées sont suspendues à un chariot et acheminées à la chaîne de montage pour l’installation. Les employés portent tous une attention particulière aux détails.

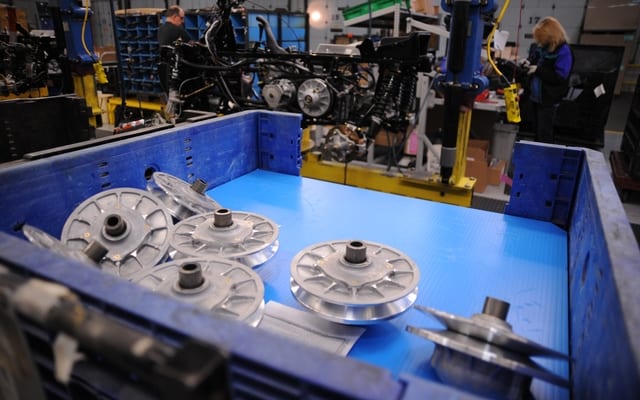

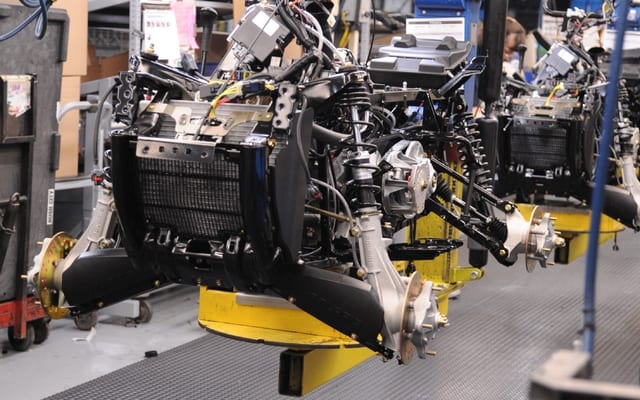

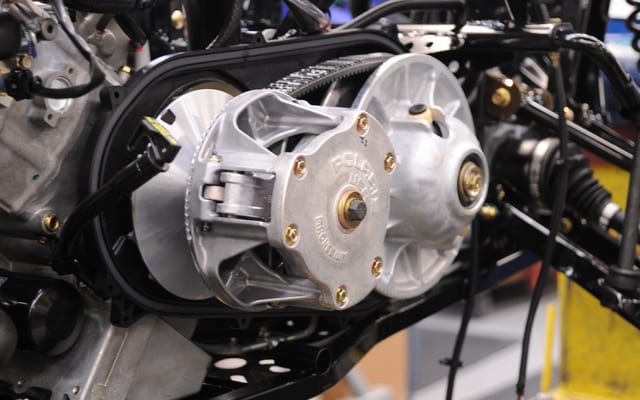

Le système de direction est ensuite ajouté (Photo 2904, 2896). La chaîne poursuit à une cadence lente et continue où des gens assemblent des pièces des deux côtés. Les nouveaux VTT sont assemblés d’une façon impressionnante, et de très courte durée. L’installation de leur transmission Sportsman est une lourde tâche. (Photo 2867). La station des moteurs doit procéder à l’assemblage de plusieurs composantes avant que le moteur ne soit placé dans le cadre. Le faisceau de fils est installé et les connecteurs sont fixés au faisceau de fils du moteur. Il est impressionnant d’être témoin d’un processus se déroulant aussi rapidement : essentiellement, le travail commence au centre pour se diriger vers l’extérieur. Le couvercle de l’embrayage intérieur est installé et ensuite l’embrayage primaire, secondaire et la courroie sont ajustés pour compléter cette partie du groupe motopropulseur. Cette photo montre l’installation de l’embrayage du Sportsman. (Photo2842). La suspension est maintenant complète et les pièces extérieures de freins sont installées, un exemple parfait de construction à partir du centre.

À ce point sur la chaîne de montage, le nouveau véhicule a maintenant pris forme. Le réservoir à essence est en place, les enveloppes et les revêtements intérieurs sont tous installés et les travailleurs se préparent aux touches finales. (Photo 2838) Maintenant vient le temps du couronnement glorieux, l’installation du plastique extérieur, la touche finale qui donnera à ce VTT une allure de travail accompli. Cette section déborde d’activité fébrile où plusieurs personnes accomplissent des tâches tenant du détail, appliquant des décalcomanies et voyant à des retouches de dernière minute, alors que la chaîne tire à sa fin. (Photo 2813) Les pneus sont parmi les dernières pièces installées. À cette étape, la chaîne est surélevée pour faciliter l’installation et après que les pneus sont montés, la chaîne se rapproche du sol pour la suite des travaux. (Photo2761)

Les nouveaux VTT se dirigent vers le poste de testage où toutes les unités sont démarrées pour la première fois, où le moteur passe par tous les rapports et où l’on teste les systèmes électroniques et les freins. Ce sont des étapes importantes. Les VTT sont soumis à une batterie de tests différents et ces véhicules sont tous prouvés efficaces avant de quitter l’usine.

Ces tests assurent que tous les VTT rencontrent les hauts standards de Polaris. Les VTT sont ensuite acheminés au département de l’emballage en caisson où ils sont installés sur une base de caisson en acier, pendant une partie des étapes de l’emballage. Cette unité se déplace alors sur la chaîne de montage où un cadre supérieur est utilisé comme support. Le VTT est ensuite recouvert d’une résille (semblable à un filet pour les cheveux) et le caisson entier enveloppé d’une péllicule rétractable de protection pour le transport vers le concessionnaire.

(Photo 2795) Remarquez que les gens de Polaris utilisent un gros sac ressemblant à un filet à cheveux pour maintenir intactes les nouvelles machines.

L’usine d’injection de plastique de Polaris

Sur le même site, juste derrière l’usine principale, se situe une nouvelle usine qui fabrique les pièces de plastique pour leurs gammes de VTT et de motoneiges. À l’intérieur de cet édifice, on trouve des capots de protection, des capots, des collecteurs d’air, des couvercles etc., suspendus en tant qu’échantillons. (Photo 2945)

Cette usine fait peur, nous avons rencontré deux personnes durant la durée de notre tournée. On y trouve plein de grues et robots, mais la majeure partie de cet édifice est consacrée à l’entreposage de différents moules et matériaux de grains de plastique utilisés en fabrication. Arrivés devant la machine à injection, nous avons été témoins de l’injection d’un collecteur d’air pour l’avant d’un VTT. Les moules étaient d’un poli assez brillant pour montrer la réflexion de nos personnes. Ils ressemblent aussi à ce qu’on pourrait voir dans un film Terminator. (Photos 2983, 2981).

Ces deux moitiés ont été unies pour former un joint, (Photo 2966), c’est à ce moment que le plastique chaud est injecté dans le moule. Lorsque les deux moitiés se sont séparées, un bras de robot s’est placé dans la moitié du moule pour ensuite s’emparer de la nouvelle pièce de plastique destinée au nouveau Sportsman de couleur noire.

Un court historique sur les VTT de Polaris

En 1985, Polaris s’est lancé dans le marché du VTT, avec les modèles Trail Boss, à quatre roues et le Scrambler à trois roues. Plus tard en 1994, Polaris a introduit le premier VTT à 4 temps, le Magnum 425. En 2000, ce fabricant de VTT a présenté des VTT destinés aux jeunes. Deux années plus tard, on vit apparaître le VTT Predator Sport et un an plus tard, ces gens ont produit le premier VTT à injection électronique d’essence, le Sportsman 700 EFI.

Aujourd’hui, Polaris est un joueur important dans le marché du VTT, et construit présentement plusieurs modèles différents en six catégories différentes. Polaris offre une large gamme de modèles, en partant du VTT mini pour jeunes, le Predator 50, jusqu’au Sportsman 850 XP de qualité supérieure. Polaris présente plusieurs VTT de modèles différents qui peuvent convenir aux besoins de tout adepte du hors route. Sa ligne de Côte à Côte Ranger est de loin la plus variée et complète avec la même approche familiale, offrant des véhicules pour tous âges et besoins.

Bob Island